|

|

|

|

REVISIE EN VERBETERINGEN IN DE CHEMISCHE EN DE VOEDINGSINDUSTRIE

|

|

|

|

MGH voert regelmatig revisies uit van aandrijvingen met specifieke toepassingen voor menger- en roerderopstellingen in de chemische en voedingsindustrie.

Diverse voorbeelden en MGH-referenties zijn terug te vinden in de chemiesector in het Antwerpse havengebied. Maar er zijn eveneens toepassingen en referenties wijdverspreid in de voedingsindustrie.

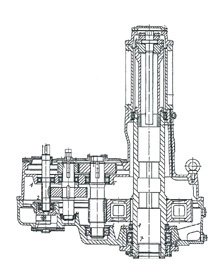

Verticale mengeraandrijvingen hebben doorgaans een specifieke opstelling: de lagers van de langzaam draaiende as staan op een grote afstand van elkaar om een grote reactiearm voor de menger/roerder-as te kunnen voorzien (zie opstelling 1).

Voor een onderhoudsgunstige opstelling worden de toplagers doorgaans met behulp van een interne, geïntegreerde oliecirculatiepomp gesmeerd (zie foto 1).

In vele gevallen wordt het olieniveau in stand gehouden door een dry-well, een holle, stilstaande buis rond de uitgangsas. Daardoor kan bij een falende dichting geen olie weglopen naar het te mengen product

Het betreft hier een aandrijving type RHB 140 en RHB 160 in twee verschillende groottes met dezelfde vorm van opbouw (zie foto 2, type RHB 160).

Technische kenmerken van de aandrijving type RHB 160:

- Merk: Westfalia

- Motorvermogen: 28 KW

- Motortoerental: 1500/750

- Mechanisch vermogen aandrijving: 70 KW

- Service Factor SF: 2,8

- Overbrengingsratio: 1/27,8

- Uitgangstoerental: 54/27

- Smering: olie-omloopsmering type ISO VG 220 via interne oliecirculatiepomp

- Tussentrap 1 en 2 hebben wisselbare wielen bovenaan de aandrijving (zie foto 3). Dit laat een eenvoudige toerentalwijziging toe zonder de aandrijving te demonteren.

Uitdaging en verbeteringen bij de revisie:

- De dichtingen op de holle as onderaan de aandrijving.

Deze aandrijving heeft geen ingebouwde dry-well. De standtijd van de dichtingen bepaalt dan ook hoofdzakelijk de periode tussen twee revisies. Speciale aandacht gaat dan naar de optimalisatie van het materiaal van de dichting en de nabewerking van de tegenloopvlakken van de dichtingen met de juiste hardheid, oppervlakteruwheid en de spiraalloze afwerking. De optimalisatie bestaat ook uit een geoptimaliseerde dichtingscassette om optimaal de olie in het carter te houden en tegelijkertijd de indringing van vreemde stoffen te vermijden.

- De oliepomp. Een goed werkende oliecirculatiepomp is cruciaal voor de goede smering van tandwielen en lagers. Een nieuwe pomp met hoge betrouwbaarheid van de nieuwste generatie wordt via een aangepaste bevestiging op de bestaande, snel draaiende as gekoppeld.

- Het draadgedeelte van de verticale holle uitgangsas.

Via dit trapeziumdraadgedeelte kan de ganse menger-as verticaal verplaatst worden, mogelijk gemaakt door de hoge opbouw van de aandrijving (zie foto 4). Algemene problemen zijn stroef draaien na enkele jaren dienst, met uiteindelijke grippage.

- Roestvorming is hierbij spelbreker nummer één.

Bij de revisie wordt dan aandacht besteed aan verbeterde materialen van dichtingen en de mogelijkheid tot na-smering van de spindel met vet-evacuatie.

Tijdig schade opsporen vermijdt productiestilstand en garandeert economisch revisies:

- Opsporing met trillingsmetingen: Deze aandrijvingen, evenals andere toepassingen in deze productieomgeving, worden met trending en ook met FFT-analyse opgevolgd.

- Trending: door het grote aantal identieke mengers in de installatie is het eenvoudig de trillingsniveaus met elkaar te vergelijken en de trends op te volgen. Vanaf een versnelde toename en bij hoge trillingsmeetwaarden is het interessant een FFT-analyse te doen.

|

|

Opstelling 1

Foto 1

Foto 2

Foto 3

Foto 4

|

|

|

|

- FFT-analyse: door een Fast Fourier Transformatie krijgt men inzicht in welke componenten aan het falen of aan het degraderen zijn. Een hoge amplitude op eenmaal toerentalfrequentie duidt op een onbalans, typisch op de koppeling aan de snel draaiende zijde, bv. door onregelmatige slijtage in koppelingspennen en/of bussen. Op twee- maal toerentalfrequentie meet men de degradatie van de uitlijning. In beide gevallen moet de aandrijving niet gereviseerd worden. De koppeling in orde brengen en goed uitlijnen volstaan dan om de aandrijving weer betrouwbaar in dienst te hebben.

|

|

|

|

Een hoge servicefactor van de aandrijving, de troef tot economische revisies:

- Door een voldoende hoog mechanisch vermogen van de aandrijving, namelijk 70 kW ten opzichte van het motoraandrijfvermogen van 28 kW, heeft men een Service Factor van 2,8. Hierdoor wordt de aandrijving praktisch nooit blootgesteld aan overbelasting. Deze aandrijving toont een robuuste designverhouding van lager-tandwiel-carter (zie foto 5) voor een betrouwbare en lange levensduur.

|

|

Foto 5

|

|

|

|

- In een dergelijke toestand zijn bij een revisie het merendeel van de vertandingen niet beschadigd, en beperkt de revisie zich tot de slijtagedelen van de aandrijving. Dit zijn in hoofdzaak de lagers, de dichtingen, de tegenloopvlakken van de dichting en mogelijk de oliecirculatiepomp. Hierdoor is praktisch steeds een economische revisie mogelijk, doorgaans aan minder dan 65% tot 75% van de nieuwwaarde van de aandrijving.

- Volumineus. Klassieke aandrijvingen zijn ietwat volumineuzer. Het voordeel hiervan is het hogere olievolume in de aandrijving. Kleine lekken leiden dan niet onmiddellijk tot een slechte smering van lagers en tandwielen in de aandrijving. Ook door het grotere koelende oppervlak van het carter koelt de aandrijving beter, met langere standtijden van de olie, zonder naar de duurdere synthetische smeermiddelen te moeten overgaan.

- Robuustheid. Robuuste carters zullen weinig vervormen, ook al treden er na een tijd wat zettingen in het bevestigingsframe op. Hierdoor blijven de axiaal losse lagers goed verschuiven in hun lagerzittingen. Ook de tandingrijpingen blijven mooi parallel ingrijpen om de belasting mooi te verdelen.

Partnership op de eerste plaats, de meerwaarde van MGH:

- samen zoeken naar oplossingen en verbeteringen;

- innovatie, toepassen van de laatste technologieën;

- duurzaamheid door de beste materialen en methoden te gebruiken;

- CO²-besparing, recuperatie van het carter, de assen en de meeste tandwielen;

- daar waar nodig, zeer snelle revisies en service ter plaatse.

|

|

|

|

|

|