|

|

|

|

RÉVISION ET AMÉLIORATIONS DANS LES INDUSTRIES DE LA CHIMIE ET DE L'AGROALIMENTAIRE

|

|

|

|

MGH exécute régulièrement des révisions d'entraînements pour des applications spécifiques de systèmes mélangeurs ou agitateurs dans les industries chimiques et agroalimentaires.

Divers exemples et références de MGH peuvent être trouvés dans le secteur chimique dans la zone portuaire anversoise. Mais il y a également des applications et des références répandues globalement dans l'industrie agroalimentaire.

Les entraînements de mélangeurs verticaux ont généralement une implantation spécifique : les paliers de l'arbre tournant à basse vitesse sont à une grande distance les uns des autres afin d'être en mesure de fournir un bras de réaction important à l'arbre mélangeur/agitateur (voir implantation 1).

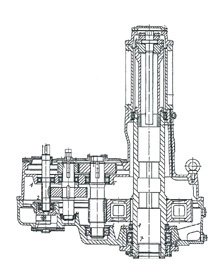

Pour une implantation à maintenance limitée, les paliers supérieurs sont généralement lubrifiés à l'aide d'une pompe de circulation d'huile interne intégrée (voir illustration 1).

Dans de nombreux cas, le niveau d'huile est maintenu à niveau par un « dry-well », soit un tube de protection fixe qui se trouve dans l'arbre creux de sortie. Cela permet, lors d'un défaut d'étanchéité du joint de ne pas avoir de fuite d'huile dans le produit à mélanger.

Il s'agit ici d'un entraînement type RHB 140 et RHB 160 dans deux tailles différentes avec le même type de structure (voir illustration 2, type RHB 160).

Caractéristiques techniques de l'entraînement RHB 160 :

- Marque : Westfalia

- Puissance moteur : 28 KW

- Régime moteur : 1 500/750

- Puissance mécanique de l'entraînement : 70 KW

- Facteur de service FS : 2,8

- Rapport de transmission : 1/27,8

- Régime en sortie : 54/27

- Lubrification : circulation de l'huile de lubrification de type ISO VG 220 via une pompe de circulation d'huile interne

- Les paliers 1 et 2 ont des roues interchangeables sur le dessus de l'entraînement (voir illustration 3). Cela permet un simple changement de vitesse sans avoir à démonter l'entraînement

Défis et améliorations lors de la révision :

- Les joints d'étanchéité sur l'arbre creux à la partie inférieure de l'entraînement.

Cet entraînement ne dispose pas de dry-well intégré. La durée de vie des joints détermine donc principalement la période comprise entre deux révisions. Une attention particulière va à l'optimisation du matériau de la bague d'étanchéité et à la finition des surfaces de contact des joints avec la dureté, à la rugosité de la surface et à la finition exempte de spirale correctement exécutés. L'optimisation comprend également une garniture d'étanchéité optimisée afin de maintenir l'huile dans le carter de façon optimale et par la même occasion d'empêcher la pénétration de matières étrangères.

- La pompe à huile. Une pompe de circulation d'huile fonctionnant correctement est essentielle pour la bonne lubrification des engrenages et des paliers. Une nouvelle pompe de grande fiabilité et de la dernière génération est couplée sur l’axe grande vitesse par une fixation adaptée.

- La partie filetée de l'arbre de sortie vertical creux.

Ce filet trapézoïdal autorise le déplacement de l'ensemble de l'arbre vertical mélangeur, rendu possible par la haute construction de l'entraînement (voir l'illustration 4). Les problèmes communs se déclinent en une rotation devenant plus rigide après quelques années pour finalement se terminer par un grippage.

- La corrosion est le problème numéro un.

Lors de la révision, une attention particulière est portée à l'amélioration des matériaux pour les joints et la possibilité de post-lubrification de la broche avec évacuation de graisse.

La détection rapide des dégâts évite les arrêts de production et est garant d'entretiens de révision économiques :

- Détection par mesures de vibrations : ces entraînements, ainsi que d'autres applications dans cet environnement de production sont analysés sur base de diagrammes de tendances et également par analyse FFT.

|

|

Implantation 1

Illustration 1

Illustration 2

Illustration 3

Illustration 4

|

|

|

|

- Diagrammes de tendances : étant donné le grand nombre de mélangeurs identiques dans le système, il est facile de comparer les niveaux de vibration de l'un par rapport à l'autre et de suivre les tendances. À partir d'une accélération des variations et des niveaux de vibration élevés, il est intéressant de faire une analyse FFT.

- L'analyse FFT : par transformée de Fourier rapide (FFT = Fast Fourier transform), on peut avoir une idée des composants défaillants ou en train de se dégrader. Une grande amplitude à une fois la fréquence de rotation indique un déséquilibre. Ceci est typique pour un accouplement monté sur arbre grande vitesse. Dû par exemple à une usure irrégulière des broches et/ou douilles de l'accouplement. À deux fois la fréquence de rotation, c'est la dégradation de l'alignement qui est mesuré. Dans les deux cas, l'entraînement ne doit pas être révisé. Vérifier le bon fonctionnement de l'accouplement et réaligner le tout suffisent pour ré-disposer d'un entraînement fiable.

|

|

|

|

Un facteur de service élevé pour l'entraînement, l'atout pour réaliser des révisions économiques :

- De par un niveau suffisamment élevé de puissance mécanique de l'entraînement, soit 70 kW par rapport à la puissance d'entraînement du moteur de 28 kW, le facteur de service s'élève à 2,8. De cette façon, l'entraînement ne sera presque jamais exposé à une surcharge. Cet entraînement montre un rapport de conception palier-engrenage-carter robuste (voir l'illustration 5) pour une longévité fiable et de longue durée.

|

|

Illustration 5

|

|

|

|

- Dans un tel état, lors de la révision, la majorité des dentures n'est pas endommagée, et la révision est limitée aux pièces d'usure de l'entraînement. Il s'agit essentiellement des roulements des joints, des surfaces de contact des garnitures et éventuellement de la pompe de circulation d'huile. En conséquence, il est pratiquement toujours possible de faire une révision économique, en général à moins de 65 % jusqu'à 75 % du prix de revient de l'entraînement.

- Volumineux. Les entraînements classiques sont quelque peu volumineux. L'avantage est le plus grand volume d'huile dans l'entraînement. Des fuites mineures ne mènent pas directement à une mauvaise lubrification des paliers et des engrenages de l'entraînement. En outre, en raison de la surface de refroidissement plus grande du carter, l'entraînement se refroidit mieux. La longévité de l'huile est plus grande, sans devoir faire usage de lubrifiants synthétique plus coûteux.

- Robustesse. Les carters robustes se déformeront moins, même si après un certain temps le châssis de support à tendance à se tasser. En conséquence, les roulements axiaux libres se déplacent souplement dans leurs logements. Les engrènements restent aussi bien engrener parallèlement avec une répartition de charge uniforme.

Partenariat en priorité, la valeur ajoutée de MGH :

- Recherche commune de solutions et d'améliorations ;

- Innovation, application des technologies de pointe ;

- Durabilité par l'emploi des meilleurs matériaux et méthodes ;

- Économies d'émissions de CO², récupération du carter, des arbres et de la plupart des engrenages ;

- Le cas échéant, révisions rapides et service sur site.

|

|

|

|

|

|